视频01:多条短信同时发送【一次发1~10条均可】

视频02:伪基站发短信实战【8小时发短信15万条】

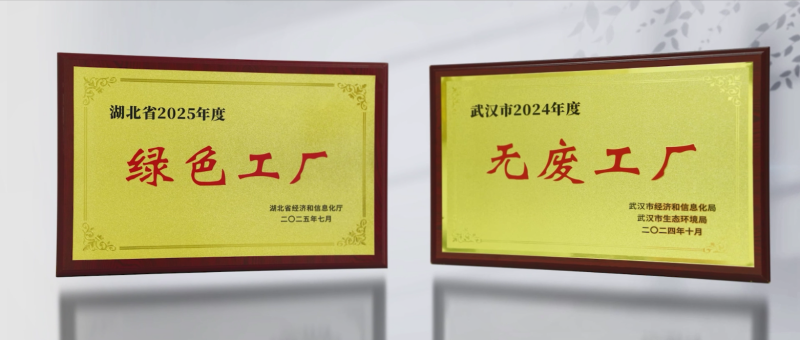

当晨光穿透湖北中烟新业薄片公司的生产车间,传送带上流转的不仅是精细化加工的薄片产品,更铺展着一条步步扎实的绿色发展轨迹——2024年,“武汉市无废工厂”的金字招牌在此扎根,标志着企业废弃物治理迈入薄片领域前列;2025年,“湖北省绿色工厂”的桂冠再添荣光,印证其绿色制造体系的全方位成熟。两载奋进、两步跃升,新业薄片公司用可落地、可量化的环保实践,完成了从“单点废弃物攻坚”到“全链条绿色制造”的质变。

湖北中烟新业薄片公司取得“无废工厂”“绿色工厂“双认证。

深耕“无废”沃土,筑基绿色起点

市级“无废工厂”的认定,是新业薄片公司以“资源循环”破题的关键成果。企业将“无废理念”深植生产全流程,建立起“分类回收—深度加工—再生利用”的闭环体系。将废纸、废塑料、废金属进行回收利用,使之从“废料”直接转化为再生原料;针对生产中产生的减排残余物料与固废,进一步探索高值化利用路径——将有机类废弃物加工为农用有机肥,将无机类固废研磨成陶制品原料,真正实现资源的“二次绽放”。这一系列实践,为后续绿色制造升级筑牢了坚实根基。

跃升“绿色工厂”,擘画生态未来

当“无废工厂”的根基筑牢,新业薄片公司并未止步,而是向着“用地集约化、原料无害化、生产洁净化、废物资源化、能源低碳化”的省级绿色工厂目标迈进,从生产、能源、环境、运营等方面打出“组合拳”。

精研生产工艺,源头减量提效。从原料选型、工艺设计到循环技术升级,全方位推进低碳化改造。通过调整原料结构搭配膜处理技术,将提取液排放量降低25%;创新采用烟草纤维压榨脱水、高效低温浓缩、低温布浆、低温慢烤等技术,整体能耗降低30%左右;车间搭建白水三级循环体系,吨产品耗水量从50m³降至30m³,降幅达40%,污水处理站的中水还被用于道路清洗,实现水资源“梯次利用”;优化污水处理工艺,通过精准管控污水药剂用量,在保证处理效果的同时,减少污泥产生量,污水处理成本下降0.403元/m³。

优化能源结构,降碳赋能发展。能源循环方面,对锅炉余热进行回收再利用,直接减少10%的能源消耗;包装循环方面,改革传统一次性烟箱模式,推广可循环烟箱,每年可回收复用1.2万套,大幅降低包装材料消耗;固废减量方面,采用污泥干化脱水工艺,将污泥含水率控制在55%以下;原料增效方面,建立烟草纤维回笼处理机制,对生产中未充分利用的纤维进行二次加工,提升原料利用率。同步推进绿色能源替代,厂区光伏充电站与光伏路灯项目全面落地,每年可提供清洁电力16.4万kwh。

升级环境治理,推动生态融合。迭代末端治理设施,采用高精度在线监测技术,确保废气、废水排放指标稳定优于国家及地方最严标准;优化厂区布局,通过多层厂房、紧凑式设计提升土地利用率,同时见缝插绿打造“花园式工厂”,新增绿化面积2855㎡,为员工营造“生产即生活”的生态环境。

践行绿色运营,细微处见成效。将可持续理念融入日常管理细节,根据季节与场景动态调节车间温湿度,实现“舒适与节能兼顾”;全面推行无纸化办公,依托数字化流程与电子签批,大幅减少年度纸张消耗;厂区LED照明全覆盖,部分搭配智能感应控制,节约了电能;建成雨水收集回用系统,将天然降水储存至清流池,用于园区景观补水,让“节能降耗”成为全员习惯。

健全“保障”体系,护航绿色成果

为让绿色实践从“阶段性成效”变为“长效性成果”,新业薄片公司全面导入ISO14001环境管理体系,构建起贯穿产品全生命周期的绿色管理链条。研发端抓“源头绿色”,推行绿色设计规范,要求新产品研发提交生态设计说明,从根源确保产品具备“可回收、低污染、易降解”属性;采购端守“绿色门槛”,建立绿色供应商筛选机制,优先选择无毒、可降解的原辅材料;物流端降“碳足迹”,优化运输路径,引入新能源运输车辆,采用可循环包装材料,实现“从工厂到供应链”的全链条绿色。

从“分类回收废弃物”到“全流程绿色制造”,从“单点技术优化”到“体系化长效管理”,新业薄片公司的双认证之路,不仅让“环保”从理念变为“看得见、摸得着”的日常实践,更印证了“绿色不是成本,而是核心竞争力”的深层逻辑——它既为企业赢得了市场认可,更在烟草薄片领域树立起“生态效益与经济效益协同发展”的标杆,为制造业绿色转型提供了可复制、可推广的实践样本。(王静)